どうも~いけ花です。

今回は部署移動して、7ヶ月でラインリーダーに任命された話しをします。

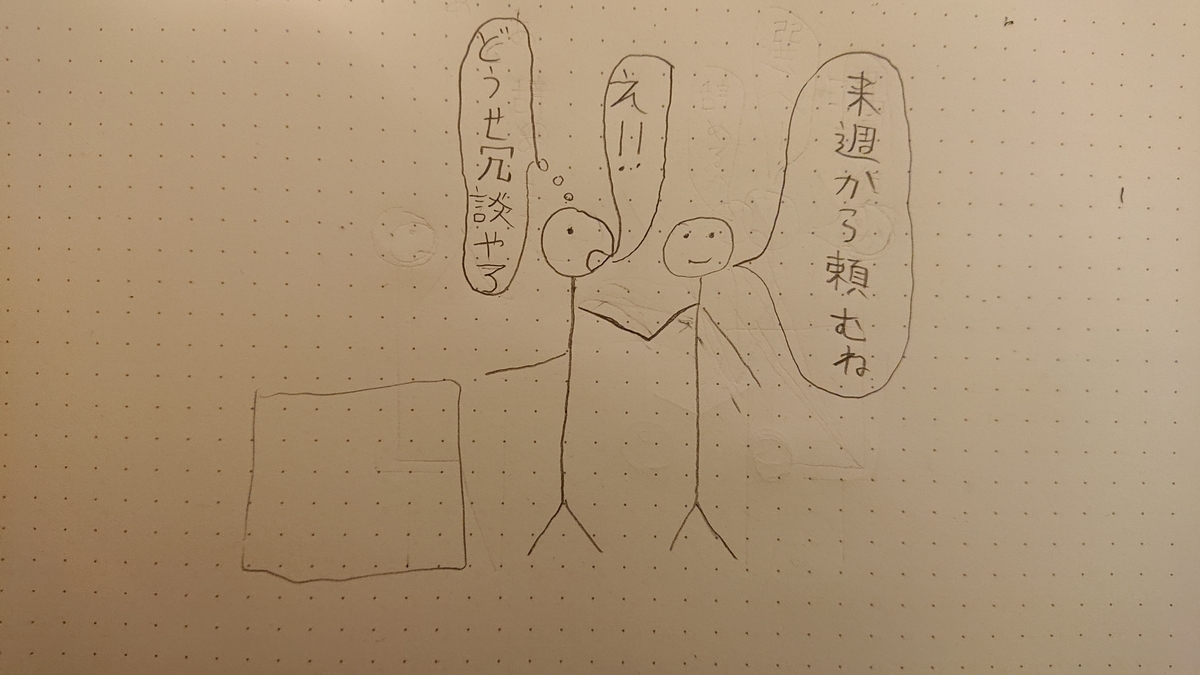

ライン作業員になってしばらく経った頃、製品の増産体制に向けて大幅な人員配置が行われる事になり、先輩から急に「来週から後工程のラインリーダーやってもらうから」と言われいつも冗談を言う人なんで「どうせ冗談やろ」と思って次の週に会社に来たら本当にやる事になりびっくりしました😲

なんでかと言うと自分の技量がまだまだなのと4つのポジションの内まだ2つしか作業を習得していなかったため、まだラインリーダーになれる器じゃなかったっと自分で思っていたからです。

この工場のラインリーダーの役割は

・ラインの進み具合の進捗チェック

・製品の抜き取り検査

・設備の異常処置対応

・部材管理

などです。

上から順に説明していくと

ラインの進み具合の進捗チェックとは

工場内のみんなが見える所にでっかく現在の生産枚数がカウントされてるんですが、それを定期的に見て少し遅れてたりしたら何が原因で遅れてるかを考えて対処します。

例えば検査の所で汚れが連発していてそれを拭き取っていたり、設備の動きが悪くて遅れていたりすると遅れます。

慣れれば設備の音を聞いてるだけで遅れてる事が1秒単位で分かるようになります。

汚れで遅れてる場合はどこで汚れてるかを突き止めラインを止めて掃除します。

でもだいたい汚れの付着する場所は決まっているので慣れればすぐ場所を見て特定できるようになります。

設備がおかしい場合、目で実際の動きを見たり、操作パネルに表示されてるセンサーの反応を見たりしてだいたいの原因を突き止めます。

それで設備メンテナンス課に連絡して直してもらいます。

直してもらってる間ライン作業員は何をしてるかと言うと基本掃除や5S活動をするか、早めに休憩に行ってもらったりします。

リーダーの人は後工程が後何枚生産できるか計算して、前工程の人と連絡を取り、場合によっては生産枚数を減らしてもらったり、後工程に応援の人を寄越してもらったりするのを判断します。

後、設備メンテナンスの人が直した設備の動作の最終チェックもして、良かったら生産を再開します。

製品の抜き取り検査とは

後工程の最終検査の所で1時間に1回製品をライン外に出して、ラベルのかすれや、製品に傷などが付いてないかチェックしたりします。

まあ、おかしかったら検査の人が先に気づくので一応リーダーも責任持って見てますよって感じですね。

設備の異常処置対応とは

まあ、そのまんまですね。

同じ異常とかが連発してたり、異音がなってたりしたら自分で調べて、部品交換が必要なら設備メンテナンス課に連絡して直してもらいます。

部材管理とは

毎朝、部材の品目表と実際に使われている部材をチェックして足りなければ倉庫から持ってきて補充します。

以上がラインリーダーの大まかな仕事内容です。

最初の頃はやるべき事の優先順位がわからなかったり、設備が止まった時の判断などが良くわからず怒られて仕事が嫌になったりした事もありましたが、慣れればすごく楽でしたね。

ラインに入ってないので休憩時間も自由に取れますし、自分の判断で進み方も決めれますし仕事も楽しかったですね。

特に1日何もない場合などはラインの進捗を見ながら改善作業などをしていました。

次回は自分がラインリーダーになって目指したリーダーの形に付いて話します。